激動する世界情勢と技術革新の中、ねじ・部品製造業は今、原材料高騰・人材不足・サプライチェーン問題・デジタル化の遅れなど、かつてない課題に直面しています。

目次

【第1位】必要なサイズ・材質・形状のねじや部品が見つからない!

特殊サイズや材質、形状に関するお悩み

【第2位】小ロット・1本からの発注や特注品に対応可能な発注先がない…

試作や少量生産に関するお悩み

【第3位】急ぎの納品に対応してもらえない

短期納品できる即納体制の整った業者が少ないお悩み

【第4位】特殊加工や難削材、微細ねじなどの仕上がりに満足できない

加工精度や品質に対する不安や不満に関するお悩み

【第5位】値上げによるコスト高!

原材料費の高騰や生産国の人件費上昇の影響による価格のお悩み

【第6位】既存の発注先が対応できなくなってしまった!

廃業や後継者不足による発注先の消失に関するお悩み

【第7位】設計段階や試作段階で相談できるだろうか…?

図面や仕様が不明確な場合の相談先に関するお悩み

まとめ:製造業がねじや部品の発注先選定で抱えるお悩みはさまざま

ねじや部品、パーツに関するお困り事はフカサワにご相談ください!

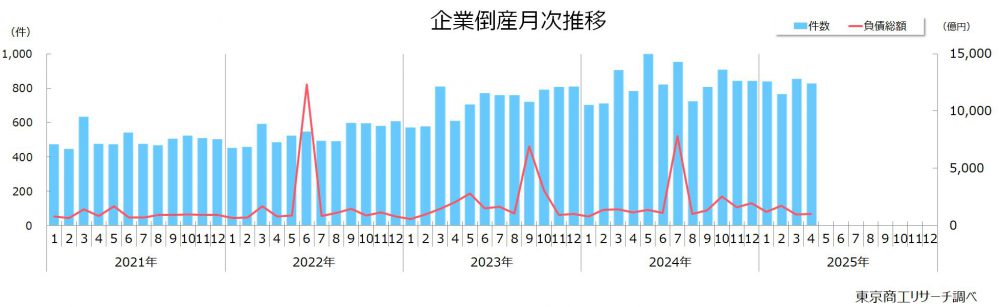

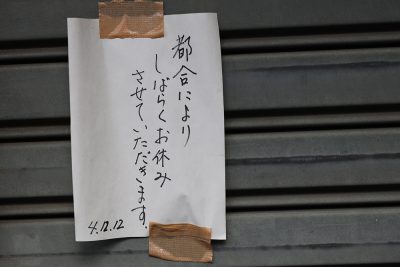

これらの影響により、ねじ・部品製造メーカーや自動車部品メーカーの閉業や休業は、現在、増加傾向となっています。2025年4月時点で全国企業倒産件数は前年同月比5.7%増、特に小規模経営の倒産が中心です(株式会社東京商工リサーチ調べ)。

※出典:株式会社東京商工リサーチ「2025年4月の全国企業倒産828件」

こうした現況下で、発注先の変更や新規開拓を余儀なくされている製造現場のリアルなお悩みランキングから、変化の時代を乗り切るヒントを探ります。

【第1位】必要なサイズ・材質・形状のねじや部品が見つからない!

「必要なサイズや材質、特殊形状のねじや部品が作れるメーカーがなかなか見つからない」「既存の取引先では、残念ながら技術や設備が対応できない」といったお悩みは、多品種少量生産や高機能化が進む現代の製造現場で、ますます深刻になっています。

「必要なサイズや材質、特殊形状のねじや部品が作れるメーカーがなかなか見つからない」「既存の取引先では、残念ながら技術や設備が対応できない」といったお悩みは、多品種少量生産や高機能化が進む現代の製造現場で、ますます深刻になっています。

標準品では対応できない仕様や、特殊な環境下で求められる材質・精度へのニーズは年々高まる一方、市場では該当する製品が容易に手に入らず、設計変更や納期遅延に頭を抱える経営者や担当者も少なくありません。

また、ねじ・部品製造業にとっても、「こんなねじがほしい」「この部品がなければ製品が完成しない」…そんな発注現場の切実な声にどう応えるかが、今後の競争力を左右しています。

特殊サイズや材質、形状に関するお悩み

特に自動車や航空宇宙、電子機器、医療機器などの分野では、従来の標準品では対応しきれない高い精度や耐久性、特殊な環境(高温・高湿・薬品耐性など)への対応が求められています。

また、AIやIoTの普及による新製品の開発や、顧客ニーズの多様化により、従来の大量生産・標準化モデルから、より細分化・カスタマイズされた部品調達へとシフトしていることも要因です。

さらに、グローバル競争の激化や製品ライフサイクルの短縮化により、他社との差別化や市場対応力を高めるために、独自仕様の部品開発が不可欠となっています。

従来のねじ・部品メーカーに頼り続けていては限界があると感じている経営者や担当者も多いことでしょう。企業検索サービスや業界サイトを活用して業者を探す方法もありますが、メーカー探索に時間を費やしていては、製品化の納期が遅れるばかりです。

外注先や協力会社を巻き込んで課題解決に取り組む、総合メーカーやねじ・部品の専門商社に相談されるという選択肢もあります。総合メーカーや専門商社には多種多様な製品知識と業界ネットワークがあり、顧客の要望や用途に合わせて最適なメーカーやねじ・部品、加工法などを迅速に選定し、提案することができます。

【第2位】小ロット・1本からの発注や特注品に対応可能な発注先がない…

試作や多品種少量生産が当たり前となった今、小ロットや1本からのねじ・部品発注、特注品対応は多くの製造業にとって切実な課題です。「たった1本足りないだけでラインが止まる」「市場によくある定番品では寸法や材質が合わない」「小ロットだと対応してくれる業者が見つからない」といった声は、当社のお客様からもよく聞こえてきます。

試作や多品種少量生産が当たり前となった今、小ロットや1本からのねじ・部品発注、特注品対応は多くの製造業にとって切実な課題です。「たった1本足りないだけでラインが止まる」「市場によくある定番品では寸法や材質が合わない」「小ロットだと対応してくれる業者が見つからない」といった声は、当社のお客様からもよく聞こえてきます。

ねじ・部品製造業者にとっては、顧客ごとに異なる仕様や納期に対応する必要がある場合、生産計画や納期管理が非常に複雑になることが大きな課題です。

また、標準化された手順書や業務フローがない場合、納期回答や仕様変更時の情報伝達ミスが発生しやすく、結果として納期遅延やコスト増加につながることも多くなります。

さらに、部品調達の現場では、必要な数量や納期に合わせて複数の仕入先と調整しなければならず、調達先探しや調整業務の負担が大きいという声もあります。

試作や少量生産に関するお悩み

小ロット・1本からのねじや部品のニーズが増えている背景には、製品の多様化や高機能化、試作開発や多品種少量生産の拡大があります。また、グローバル市場への対応や製品ライフサイクルの短縮化も、柔軟な調達体制を求める要因となっています。

こうした少量・特注品の発注が困難な理由としては、まず多くのねじ・部品業者が大量生産を前提とした設備や生産体制を持っているため、小ロットや1本単位での対応はコストや手間がかかり、採算が合いにくいことが挙げられます。

さらに、特殊な設計や材質の場合は設計・調達・加工の各工程で高い技術力と個別対応が必要となり、対応可能なメーカーが限られます。加えて、特注品は品質管理や納期調整も難しく、受注側の負担が大きいため、こうした案件を積極的に受ける業者が少ないのが現状です。

小ロット・1本からのねじや部品の発注に対応してくれる業者探しも、総合メーカーや専門商社に相談するのがおすすめです。その際は、希望するサイズ・材質・形状や表面処理、用途、数量、納期などを明確に伝えましょう。紹介先各社の強みや対応範囲を比較し、用途や要望に合った発注先を選ぶことで、スムーズに小ロットや1本からのねじ・部品調達が可能になります。

【第3位】急ぎの納品に対応してもらえない

生産ラインのトラブルや急な設計変更、予期せぬ部品不足が発生した際、必要な部品をすぐに調達できなければ、ライン停止や納期遅延といった大きな損失につながります。

しかし、部品や材料の供給不足、物流の混乱、メーカー側の生産計画や在庫管理の都合などが重なり、急ぎの納品依頼に応じられる発注先は限られています。

「本来なら数日で届くはずが、納期が何カ月も延びてしまう」「納期遅延が続き、顧客の信頼を失いかねない」といった現場の声も多く、発注担当者の悩みは尽きません。

短期納品できる即納体制の整った業者が少ないお悩み

急ぎの納品に対応できないねじ・部品製造者側の事情には、いくつかの要因があります。まず、部品や材料そのものの供給不足や物流の混乱が背景にあり、製造業者側でも必要な材料の確保が難しいという点があります。

また、製造現場では多品種少量生産や急な仕様変更への対応が増加し、生産計画が複雑化。納期直前に製造数の不足が判明し、急な再手配が必要になるケースも多く、これがさらなる納期の遅延につながります。

特に短納期案件は、通常の生産計画に無理を生じさせやすく、品質リスクやコスト増加も伴うため、積極的に受けるねじ・部品製造業者が限られています。

こういったケースも、ねじ・部品の専門商社に相談・依頼するのが良いでしょう。なぜなら、商社は幅広いメーカーや協力会社とのネットワークを持ち、多品種・小ロット・短納期の調達に柔軟かつ迅速に対応できるからです。

また、専門商社なら在庫や納期、加工技術など各メーカーの強みを把握しているため、急ぎの案件でも最適な発注先を選定し、納品までのプロセスを一括管理できます。

【第4位】特殊加工や難削材、微細ねじなどの仕上がりに満足できない

「特殊加工や難削材、微細ねじの仕上がりが思い通りにならない」といった悩みは、設計や生産現場で高精度・高品質を求められるほど切実です。

「特殊加工や難削材、微細ねじの仕上がりが思い通りにならない」といった悩みは、設計や生産現場で高精度・高品質を求められるほど切実です。

特殊な形状や厳しい公差、難削材の加工では、対応できる工場や技術者が限られ、図面通りに仕上がらない、見積もりや修正に多大な時間がかかるといった課題が頻発します。

また、微細ねじや特殊部品は不良品率が高く、品質管理や検査にも多くの手間がかかります。「何度も図面を修正しても製作不可と言われる」「仕上がりに納得できず再加工が必要になる」といった現場の声が絶えません。こうした悩みは、製品の信頼性や納期、コスト管理にも直結し、ものづくり現場の大きな負担となっています。

加工精度や品質に対する不安や不満に関するお悩み

特殊加工や難削材(インコネル、ハステロイなど)、微細ねじの製造には、専用の高精度工作機械や特殊工具、高度な加工技術が不可欠です。しかし、こうした設備投資や技術習得には多額のコストと時間がかかるため、中小メーカーや従来型の工場では対応が難しいのが実情です。

難削材や微細部品は加工時の変形や不良品率が高く、厳しい公差や品質基準を満たすための検査・管理体制も必要です。特殊加工や少量生産は手間やコストがかかる一方で、大量生産と比べて採算が合いにくいという課題もあります。

しかし、単独では難しい案件も、専門性の高い協力会社や外部ネットワークと連携することで、幅広いニーズへの対応力は増します。例えば、時には自社にないノウハウや技術を持つ競合他社と連携する、業界に幅広いネットワークを持つ商社とタッグを組むといった方法です。

業界全体で情報共有や標準化を進めることで、発注者と受注者のマッチング精度や効率が向上し、特殊案件への対応力も高まることでしょう。

【第5位】値上げによるコスト高!

原材料価格の高騰や脱炭素化への対応、エネルギーコストの上昇など、2025年の社会情勢はねじ・部品製造業に大きなコスト圧力をもたらしています。ボルト・ナットの国内価格は2024年に前年よりも上昇し、今も高止まりや上昇傾向が続いています。

この影響で、ねじや部品の発注者は「予算内で調達できない」「急な値上げで利益が圧迫される」「見積もり時と納品時で価格が異なり、顧客とのトラブルが発生した」といった悩みを抱えています。

コスト高は納期遅延や品質低下、サプライヤーの選定難航といったリスクも招き、経営や現場に深刻な影響を及ぼしています。

原材料費の高騰や生産国の人件費上昇の影響による価格のお悩み

鉄鋼やアルミニウムなど主要原材料の価格高騰は、製造コストの上昇につながり、メーカーはやむを得ず販売価格に転嫁せざるを得ません。その結果、価格競争力の低下や利益率の圧迫が生じ、特に米国の追加関税措置など国際的な貿易摩擦が拍車をかけています。

また、原材料費の変動は需要の先細りや発注量の変動も招き、経営の安定性を損なうリスクとなっています。

致し方ないとはいえ、ねじ・部品のコスト高は自社製品の値上げや利益低下にもつながりますから、よりリーズナブルな価格で製造を引き受けてくれる発注先に切り替えるしかありません。

専門商社は規格品だけでなく特注品やオーダーメイド品にも対応し、発注作業や外注管理、購買コストをまとめて削減する提案が可能です。

また、商社は単独メーカーに比べて価格競争力や柔軟性に優れています。発注先の値上げに直面した際は、商社に具体的な仕様や数量、納期、コスト目標を伝え、複数の見積もりを比較検討することが重要です。

【第6位】既存の発注先が対応できなくなってしまった!

「長年頼りにしてきた発注先が、突然対応できなくなった」…近年、ねじ・部品製造業と密接に関わる金型屋の廃業が急増しています。1986年に約12,000社あった国内金型屋は2022年には約4,000社、全盛期の3分の1まで減少しました。

「長年頼りにしてきた発注先が、突然対応できなくなった」…近年、ねじ・部品製造業と密接に関わる金型屋の廃業が急増しています。1986年に約12,000社あった国内金型屋は2022年には約4,000社、全盛期の3分の1まで減少しました。

特に家族経営や町工場の高齢化・後継者不足が深刻で、コロナ禍以降は地方を中心に工場自体が見つからない状況も珍しくありません。

2025年4月の全国企業倒産件数は前年同月比5.7%増と、戦後最長を更新し続けており、ねじ・部品の製造業者も同様に、倒産や休業が増加傾向にあります。こうした背景から、突然の発注先消失や金型移管不能といったリスクが現実化し、大きな混乱に直面する企業の製造現場も増えています。

廃業や後継者不足による発注先の消失に関するお悩み

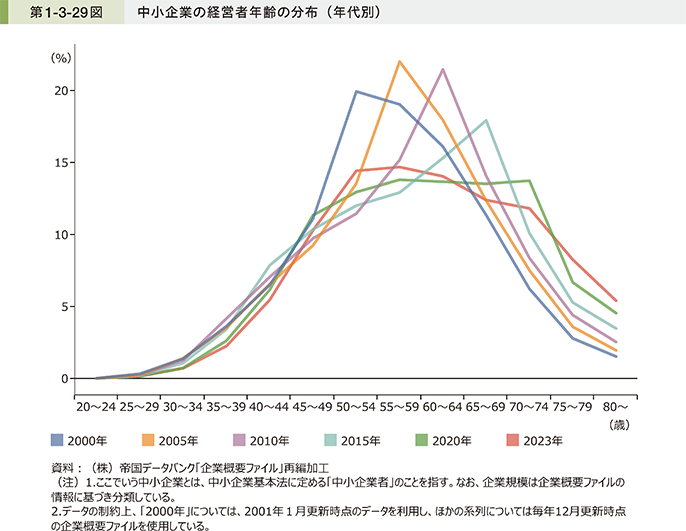

中小のねじ・部品製造業や金型産業の休廃業や倒産は、経営者の高齢化や後継者不足と密接に関係しています。実際、金型製造業では1986年から2021年の間に事業所数が約64%減少し、従業員数も27%減少しています。

この背景には、経営者の多くが高齢化し、後継者が見つからないまま廃業を選択するケースが増加していることがあります。中小企業の後継者不在率は、2018年以降、減少傾向にありますが、2023年時点でも54.5%となっています。つまり、半数以上の企業で後継者が不在となっている状況です。

※出典:中小企業庁「第6節 事業承継」

また、少子高齢化による人手不足や、設備投資負担の増加、グローバル競争の激化、需要構造の変化(自動車のEV化や部品点数の減少など)も休廃業・倒産増加の要因となっています。

こんな場合も、まずは専門商社に相談することをおすすめします。専門商社なら幅広いネットワークを活用して、突然消失した発注先の代替となるサプライヤーを迅速に紹介・手配できるからです。特にねじや部品の分野では、規格品から特殊品まで多様な調達ルートを持つ体制が頼りになります。

【第7位】設計段階や試作段階で相談できるだろうか…?

ねじ・部品の製造業者が製品の検討段階での受注に難色を示すのは、試作や設計途上の案件は手間やコストがかかる割に量産につながる保証がなく、採算が合いにくいためです。

また、設計段階から顧客と一緒に仕様検討や図面作成、最適な材料・加工方法の提案を行うには、専門知識や経験豊富な技術者が必要で、こうしたノウハウや体制の整っているメーカーは限られています。

しかし、医療機器、航空機、自動車、産業機械、電子機器など、標準品では満たせない精度や強度、特殊な形状・材質が必要な業界では、設計段階から特注ねじや部品の検討が必要となります。

さらには、新製品や新技術の開発に伴って試作品が必要となるケースもあるでしょう。設計段階でのねじや部品の選定ミスは、後工程での組立不良や破損、コスト増につながるため、早い段階で専門メーカーに相談し、最適な仕様や素材を選定する必要があります。

図面や仕様が不明確な場合の相談先に関するお悩み

設計段階や試作段階でねじ・部品の製造を受注してくれる業者が見つからないと、設計ミスや仕様の見落としによる後工程での組立不良、破損、コスト増、納期遅延などのリスクが高まります。さらに、最適な材料や加工方法が選定できず、製品の性能や信頼性が損なわれる恐れもあります。

この課題を解決するには、図面作成や仕様検討、試作から量産まで一貫してサポートしてくれるパートナーを見つけることが重要です。具体的には、主に以下の5つの方法があります。

- 専門商社や特注対応メーカーに直接相談する

- オンラインショップやポータルサイトを利用する

- 試作・開発支援を行う企業に依頼する

- 試作・開発に特化した加工会社を探す

- 少量試作や多品種少量生産に対応したメーカーを選ぶ

2は品質のばらつきや信頼性に不安を感じる方も多いかもしれません。3は設計や加工、組立までワンストップで依頼できるのが魅力ですが、その分、コストは割高になります。休廃業が増えたとはいえ、国内ねじ製造会社は3,000社以上、金型作成会社は約4,000社ですから、4・5は最適な事業者に巡り合うこと自体困難です。

当社のような特注ねじ・部品の加工・製作に強い専門商社なら、設計段階や図面がなくても打ち合わせを通じて仕様を決め、試作から量産まで一貫して対応が可能です。コストダウンや工程改善などの提案力も強みとなっています。

まとめ:製造業がねじや部品の発注先選定で抱えるお悩みはさまざま

特殊なねじ・部品のニーズに応えられなかったり、クオリティに満足できなかったり、小ロットの注文に対応してくれなかったり、突然の値上げや休廃業…など、発注先のお悩みはいろいろ。いずれの場合も、発注先を変えたり、発注先の新規開拓を要したりと、経営者や担当者の負担は増えるばかり。

しかし、そんな時こそ相談役として活用してほしいのが、ねじ・部品の専門商社です。幅広い協力会社とのネットワークを持ち、多品種・小ロット・短納期・特注対応に強いねじ・部品の製造業者・加工業者を選定し、発注先切替のニーズに柔軟かつ素早く対応することができます。

しかも、専門商社なら、調達力や品質管理、コスト削減提案、急なトラブル対応まで一括してサポートでき、発注先切り替えのリスクも最小限に抑えられます。

詳しくは、「発注先切替をご検討の方へ」もご参照いただければ幸いです。

ねじや部品、パーツに関するお困り事はフカサワにご相談ください!

製造業や建設業など、幅広い分野でねじ・部品は「縁の下の力持ち」として不可欠な存在です。そして、現在では、製品や構造物の多様化・高度化に伴い、用途ごとに異なるサイズ・形状・材質のねじ・部品が求められるようになっています。

近年は自動車やエレクトロニクス、半導体、医療機器などの分野で自動化や精密化が進み、より高精度・高性能なねじ・部品の需要も拡大しています。

そんな中、「従来の発注先では技術や精度が追い付かない」「短期納品、小ロットや単品試作に対応してもらえない」「急な値上げや廃業で発注先を探している」といった、ねじ・部品を必要とする企業のお悩みも増えています。

フカサワは80年以上の実績と総合力で、特注ねじ・部品の設計から製作、納品まで一貫対応。図面がなくてもご相談OK、短納期・小ロットにも柔軟に対応します。「最初からノーと言わない」姿勢でコスト・品質・提案力で、貴社の課題解決を全力でサポートします。発注先切替をお考えなら、まずはお気軽にご相談・お問合わせください!