私たちにとって身近な樹脂素材の一つとしてアクリル樹脂があります。ガラスのように透明度が非常に高くて美しいアクリル樹脂はどのように成形するのでしょうか?そもそもアクリル樹脂とはどのような素材なのでしょうか?

今回はアクリル樹脂の成形方法や素材としての特徴についてご紹介します。

アクリルを素材とした主な製品

アクリル樹脂の特徴といえば、なんといっても透明であること。その特性からガラスの代替品として使われることが多く、サングラスやアクセサリ、下敷き、店舗ディスプレイのケース、水槽など、さまざまな製品がアクリルで造られています。最近は飛沫感染防止のためにパーティションが設置されているのを飲食店などでよく見かけますが、これもアクリル製です。

水槽に関しては家庭用のものはもちろん、水族館の巨大な水槽も非常に厚みがあるアクリルで造られています。耐久性が強いため膨大な水の重量にも耐えることができます。紫外線や風雨に強いため、自動車のテールランプや戦闘機の風防、潜水艦の窓にもアクリルが使われています。

アクリルは機械的性質が高く、かつ非常に使い勝手も良いため、ありとあらゆる場所で活躍しているのです。

アクリルの成形方法

アクリルも含め、樹脂製品を造る際には「成形」という過程が必ずあります。板状のもの、塊になっているもの、筒状のもの、曲がっているものなど、さまざまな形状のアクリル製品がありますが、これらは成形によって形作られるのです。

一般的な熱可塑性樹脂(熱を加えると柔らかくなり、冷却すると固まる性質がある樹脂)は、材料となるペレットを加熱して柔らかくし、金型に注入したり口金から押し出したりした後に冷却・固化させて成形します。アクリルも熱可塑性樹脂なので基本的には同様に、加熱した後に冷却し成形していきます。

アクリルの成形方法については「エアースリップ法」と「プラグアシスト法」という2種類があります。それぞれどのような加工方法なのか?詳しく見ていきましょう。

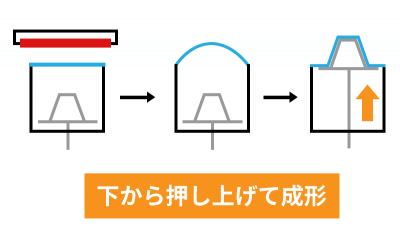

エアースリップ法

加熱して柔らかい状態のアクリル樹脂を、下から圧縮空気を送り込んで膨らませます。さらに、その状態で凸形状の型を突き上げて真空吸引することで、アクリルが型に密着し、型通りの形状になります。その後、水蒸気や空気を当てて冷却・固化すれば完成です。型が接するのは内側のみになるため、表面が滑らかに仕上げられるというのがメリットです。

加熱して柔らかい状態のアクリル樹脂を、下から圧縮空気を送り込んで膨らませます。さらに、その状態で凸形状の型を突き上げて真空吸引することで、アクリルが型に密着し、型通りの形状になります。その後、水蒸気や空気を当てて冷却・固化すれば完成です。型が接するのは内側のみになるため、表面が滑らかに仕上げられるというのがメリットです。

こうした成形方法は「真空成形」といいます。設備と型が比較的安価で製造コストが低いことと、薄肉や大型製品の成形もしやすいこと、バックプリントやエンボス(凹凸をつけて模様や文字、絵柄を浮き彫りにする加工)が施されたものに関しても成形できるといったメリットがあり、アクリルの成形方法としては主流となっています。

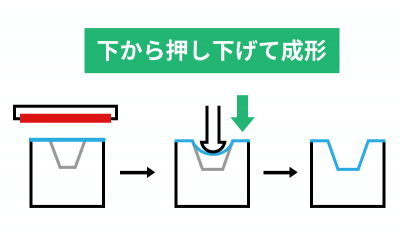

プラグアシスト法

加熱して柔らかくなったアクリル板を上から型に押さえつけるのと同時に、下から真空吸引して下型に密着させます。その後、下から空気を送り込んで冷却・固化させれば完了です。これによってアクリル板が下型どおりの形状になります。

加熱して柔らかくなったアクリル板を上から型に押さえつけるのと同時に、下から真空吸引して下型に密着させます。その後、下から空気を送り込んで冷却・固化させれば完了です。これによってアクリル板が下型どおりの形状になります。

先ほどのエアースリップ法にもいえることですが、透明度が高いアクリルを成形する際には不純物が混入しないようにしなければなりません。真空成形はホコリやチリが混入しないクリーンルームで行われます。

その他のアクリル加工方法

以上のようにアクリルの加工には主にエアースリップ法もしくはプラグアシスト法といった真空成形という技術が用いられますが、成形後にさらに形を整えたり不要な部分を除去したりする加工を施すことがあります。特に複雑形状の製品、精度が求められる製品の場合はこうした加工も必要です。

真空成形以外でアクリルの加工によく用いられる方法としては、「切削加工」と「抜き加工」というものがあります。それぞれどのような加工方法なのか?詳しく見ていきましょう。

アクリルの切削加工

切削加工とは旋盤やフライス盤、マシニングセンタなどの工作機械でブロック状あるいは板状の材料を切断したり削ったり穴を開けたりする加工方法です。また、上記の真空成形を行った後に、不要な部分を除去する目的で切削加工が行われることもあります。金属や木材、その他の樹脂素材の加工でもよく用いられる加工方法です。

金型が不要なためコストが抑えられる、加工の自由度や精密度が高く複雑形状の成形にも対応できるといったメリットがあります。一方で切りくずが発生してロスが多い、加工時間が長く大量生産にはあまり向いていない点がデメリットです。

アクリルの抜き加工

抜き加工はプレス機を用いた加工方法です。抜き型で上から圧力をかけてアクリル板に押し付けることで、型どおりの形状の製品を形作ることができます。たとえば抜き型の形状が丸形であれば、同じように丸型のアクリル板が、正方形であれば正方形のアクリル板を造ることができます。

切削加工と比較すると時間がかからず大量生産に向いているというメリットがある一方で、複雑形状を形作るのが難しい、断面が不安定になりやすい、材料ロスが発生しやすいといったデメリットもあります。

そもそもアクリル樹脂とは

アクリル樹脂が実用化されたのは1935年頃で、当時は主に軍事目的で使われており、前述のとおり戦闘機の風防の材料などに採用されていました。日本では1950代に実用化され、ガラスの代替品として普及してきたのです。

アクリル樹脂が実用化されたのは1935年頃で、当時は主に軍事目的で使われており、前述のとおり戦闘機の風防の材料などに採用されていました。日本では1950代に実用化され、ガラスの代替品として普及してきたのです。

アクリル樹脂とはメタクリル酸エステルやアクリル酸エステルといった物質を重合(物質に含まれる分子同士を結合すること)させて生成される人工樹脂のことを指します。これらの物質とオキソ酸が化学反応を起こすことで、アクリル樹脂を造り出すことができます。特にポリメタクリル酸メチル(PMMA)を使ったアクリル樹脂が幅広く普及しています。

PMMAアクリル樹脂とは

PMMAアクリル樹脂は、その名の通りポリメタクリル酸メチルを重合させて生成した樹脂のことを指します。

アクリル樹脂の中でも特に透明度が高く、光透過性は94%。これは一般的なガラスよりも高い数値であり、「有機ガラス」と呼ばれることもあります。

機械的性質が非常に高く、耐候性や耐久性に優れている一方で、切削加工やヒーターによる曲げ加工がしやすく、さらには素材のコストも低いため、日用品から工業製品まで、幅広く使われています。一方で衝撃には弱い、耐熱性が低い(連続耐熱温度は60~90℃)、強アルカリや有機溶剤が触れると変質するといった弱点もあります。

アクリル樹脂がもつ特性を理解しよう

アクリル樹脂を製品や部品の材料として使うためには、その特性を知っておくことが大切です。その上で、どのような用途や環境下で使用するのか?どれくらいの性能が求められるのか?どのような見た目にしたいのか?というように、さまざまな要素を考慮して採用するかどうかを判断しなければなりません。

特にアクリル樹脂の場合はガラスの代替として使われるケースが多いです。ガラスとの比較も含め、アクリル樹脂の特性について見ていきましょう。

アクリルの強みを知る

まずアクリルの一番の特性としては高い透明度が挙げられます。前述のとおり光透過性は94%で、ガラスよりも光を通しやすいです。耐衝撃性も高く、耐衝撃強度はガラスの10~16倍であり、強い力が加わっても割れにくいのも強みといえます。仮に破損した場合でも、ガラスのように破片が飛び散らないので安全性も高いです。

まずアクリルの一番の特性としては高い透明度が挙げられます。前述のとおり光透過性は94%で、ガラスよりも光を通しやすいです。耐衝撃性も高く、耐衝撃強度はガラスの10~16倍であり、強い力が加わっても割れにくいのも強みといえます。仮に破損した場合でも、ガラスのように破片が飛び散らないので安全性も高いです。

一方で加工がしやすく、真空成形や切削加工や打抜き加工、さらには曲げ加工や接着剤による接着加工にも対応できます。

耐候性にも優れ、紫外線や風雨にさらされても劣化や変質しにくいため、屋外の過酷な環境下で使用される自動車や航空機、船舶部品の材料としても使われています。

軽量であることも大きなメリットで、重量はガラスの1/2程度です。

アクリルの弱みを知る

以上のようにさまざまな強みがあるアクリル樹脂ですが、弱点がないわけではありません。まず挙げられるのが熱に弱いという点です。60~90℃以上の熱が連続的に加わると溶けてしまい、薄いアクリル板であればライターの炎でも燃えてしまいます。ちなみにガラスの耐熱温度は400~500℃程度です。

以上のようにさまざまな強みがあるアクリル樹脂ですが、弱点がないわけではありません。まず挙げられるのが熱に弱いという点です。60~90℃以上の熱が連続的に加わると溶けてしまい、薄いアクリル板であればライターの炎でも燃えてしまいます。ちなみにガラスの耐熱温度は400~500℃程度です。

樹脂なので摩擦に弱く柔らかく傷がつきやすいのも弱点といえます。ガラスでは傷がつかないような力でも、アクリルの場合は傷がつき、見た目が悪くなってしまうことがあります。

先ほどガラスと比較すると耐衝撃性が高いということを述べましたが、やはり金属と比較するとどうしても衝撃には弱いと言わざるを得ません。

こんなことできないかな?そう思ったらご連絡ください。

以上のような弱点はあるものの、アクリルは製品や部品の素材としては非常に有用です。特に軽量化を図りたい、破損を防ぎたい、安全性を高めたい、透明性が求められている、屋外で使用するといった場合は、ガラスから置き換えることで、それらのニーズを満たせるようになる可能性があります。

「素材をアクリルに置き換えたい」「アクリルを使ってこんな製品を造りたい」「アクリルの材料や成形品を安定的に供給してほしい」……このように思われているメーカーの購買、技術ご担当者様、企業の経営者様は、株式会社フカサワにご相談ください。弊社がしっかりとヒアリングさせていただき、素材・加工方法の選定から設計、製造、検査、納品まで一貫して対応いたします。課題が解決でき、製品の高品質化、生産性の向上、コストダウンが実現できるご提案が可能です。アクリル樹脂のことなら、弊社にお任せください。

«前へ「樹脂加工(プラスチック加工)とは?加工の種類や方法を徹底解説」 | 「PEEK樹脂とは?加工方法や特徴など網羅解説!」次へ»