樹脂の加工方法にはさまざまありますが、代表的なものの一つとして押出成形があります。この記事では押出成形のメリット・デメリットや加工手順、成形される製品の例、押出成形の種類についてご説明します。

特に樹脂製品の製造に携わる方、部品やパーツの樹脂への置き換えを検討されている方は必見です。

押出成形とは

押出成形はその名の通り樹脂を押し出すことで成形する成形方法です。加熱して柔らかくなった樹脂をシリンダーに入れて横から圧力をかけると口金から樹脂が出てきます。

ところてんをイメージするとわかりやすいかもしれません。たとえば口金の形状が正方形である場合は、押し出された樹脂の形も正方形に、Uの字型であれば樹脂製品もUの字型になります。

押し出された樹脂を冷却固化させて切断することで、製品を造ることができます。

押出成形のメリット

押出成形のメリットとしてます挙げられるのは大量生産が可能であるということです。前述のとおり、押し出された樹脂を切断していけば、金太郎飴のように同じ製品がいくつも造れます。特に小型の樹脂部品を大量生産する場合に用いられることが多いです。

長尺の製品を小さな金型で製造できるのもメリットといえます。たとえば金型に樹脂を注入する射出成形で長尺物を製造する場合は、大型の金型が必要になります。押出成形ではそれが不要になるため、製造コストを削減することが可能です。

押出成形のデメリット

押出成形のデメリットとしては単一断面形状の製品しか製造できない点が挙げられます。たとえば押出成形でパイプを成形する場合、長さを変更することは可能ですが、パイプの断面形状や径、厚みを変更することはできません。

また、押出成形と比較するとコストは抑えられる可能性はあるものの、やはり金型を製作しなければならないため、小ロット生産には向かないという弱点もあります。樹脂製品を製作する際には、押出成形のメリット・デメリットをしっかりと押さえておきましょう。

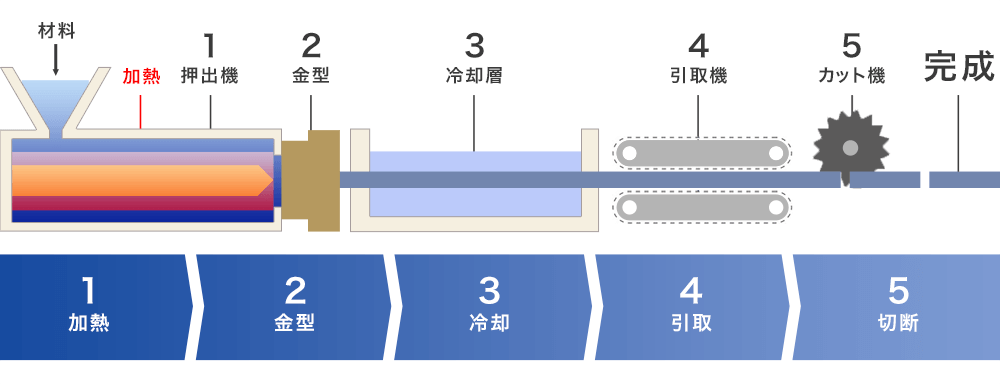

押出成形手順

押出成形は加熱溶解させた樹脂を押し出した後に冷却固化し、切断して製品を形作る技術です。具体的には「加熱」「金型」「冷却」「引取」「切断」という5つの工程があります。ここからはそれぞれについて詳しく見ていきましょう。

1.加熱

チップやペレットと呼ばれる細かい樹脂材料を押出機のシリンダーに投入します。シリンダー内のスクリューで細かく裁断しながら加熱すると、材料はドロドロの状態となります。また、フィラーと呼ばれる充填剤や着色剤などを添加することもあります。

2.金型

溶解した樹脂に圧力をかけます。金型から口金と同じ形状をした樹脂がところてんのように押し出されます。正方形のような形状をした製品を造りたいのであれば、正方形の口金を用います。なお、金型は定期的に樹脂カスを取り除くなどのメンテナンスが必要です。

3.冷却

押し出された樹脂は熱を帯びて柔らかいままです。冷却水槽の中を通ることで冷やされて固くなります。なお、樹脂素材によっては急に冷やすと歪みが生じることもあるため、冷却時間を調整する必要があります。

4.引取

冷却固化された樹脂は引取装置で引っ張って切断機まで運搬します。樹脂を乾燥させる機能を備えた引取装置もあります。安定して製品を生産するためには引取速度の調整が重要です。

5.切断

引取装置で運搬されてきた樹脂を切断機で切断します。これで押出成形の一連の流れが完了です。その後、さらに切り欠けや穴あけなどの加工を行う場合もあります。

樹脂の押出成形の用途

押出成形は同一断面形状の製品、長尺製品を大量生産するのに向いています。パイプやチューブ、配線カバーなどが製品の典型例です。樹脂サッシや給排水管、食品容器、自動車のワイパーやバンパーなども押出成形で生産されることがあります。さらにはレジ袋やビニルフィルム、テープ、壁紙、釣り糸やロープなども押出成形で製造することが可能です。

私たちの身のまわりの多くの樹脂・プラスチック製品が、押出成形で造られているのです。

押出成形の種類

押出成形と一口に言ってもさまざまな種類があり、造りたい製品に合わせて適切な方法を選択する必要があります。最後に押出成形の種類と各成形方法の特徴について見ていきましょう。

異形押出し

丸形、角型以外の断面形状の製品を造る際に用いられます。金型の形状によって「コ」の字型、「ヨ」の字型、「日」の字型など、さまざまな形状の樹脂製品を形作ることができます。

押出し被覆

電線や光ファイバーなどを製造する際に用いられる手法です。芯材の外側に樹脂を押し出すことで、線材を絶縁体で被覆することができます。

共押出し

2種類以上の樹脂素材を異なる金型から同時に押し出す技術です。複数の樹脂素材を多層化することで、単一の素材では得られない機械的性質が得られます。

発泡押出し

発泡剤を樹脂に配合して成形する手法です。樹脂を発泡させることで軽量化や断熱効果が得られ、釘やビスが打ちやすくなるといったメリットもあります。木材の代替品として使われることが多いです。

複合押出し

先ほどご紹介した共押出しと似ており異なる素材を同時に押し出す手法ですが、複合押し出しの場合は樹脂素材と異素材を同時に押し出します。サッシなど金属を芯材として使っている製品で用いられます。

Tダイ法

T字型のダイ(金型)から樹脂を押し出す成形方法です。フィルムやシートを成形する際に用いられます。押し出された樹脂は円筒状に巻き取られます。

インフレーション法

こちらもフィルムやシートを生産する際に用いられる成形方法です。円形ダイの中心部からフィルム状になった樹脂に空気を送り込んで膨らませながら冷却固化し、巻き取りを行います。

押出成形で加工できる素材

押出成形は主に熱可塑性樹脂と呼ばれる、熱を加えると柔らかくなり、冷えると固まる性質がある樹脂の成形に向いています。具体的にはABS樹脂、ポリエチレン、ポリプとピレン、塩化ビニル樹脂、ポリスチレン、熱可塑性エラストマーなどです。逆に熱を加えることで硬化する熱硬化性樹脂は押出成形には不向きといえます。

樹脂加工のご相談なら

押出成形も含め樹脂加工ならフカサワにお任せください。素材の選定からのご依頼もOK。創業80年で培われたノウハウと対応力で、最適な方法をご提案します。「こんなものが欲しいんだけど」「部品を樹脂に置き換えたいんだけど」といったご相談も大歓迎です。ぜひお問い合わせフォームやお電話にてご連絡ください。

«前へ「フッ素樹脂加工とは?

特性・用途・テフロンとの違いは?」 | 「樹脂加工(プラスチック加工)とは?加工の種類や方法を徹底解説」次へ»